Foto: Pete Linforth from Pixabay

Pretvaranje plastike u gorivo jedan je od načina na koji naučnici žele da pobede zagađenje plastikom. Unapređenjem procesa pirolize, istraživači sa Univerziteta Jejl uspeli su da pretvore 66 odsto tretirane plastike u hemikalije koje se mogu koristiti za goriva.

Od dubina Marijanskog rova do Mont Everesta, plastika je svuda. Postala je čak deo geoloških slojeva Zemlje. Kineski naučnici su pre dve godine objavili naučni rad u kom pozivaju na formalno priznavanje nove vrste sedimentne stene – plastistone.

Plastični kamen, što bi bio bukvalan prevod, nastao je spajanjem plastičnog otpada i fragmenata prirodnih stena.

Može nastati sagorevanjem plastike, kada se istopljena plastika poveže s kamenom, peskom i drugim materijalima, ili delovanjem talasa, koji utiskuju plastiku u stene, kao i hemijskim reakcijama pod uticajem sunca i erozije. Ove formacije su prvi put uočene na obali Havaja, a danas su registrovane na pet kontinenata u 11 zemalja.

Čovek godišnje unese do 150.000 plastičnih čestica putem ishrane. Pritom, mozak odraslog čoveka, prema nekim istraživanjima, u proseku sadrži jednu kašičicu mikroplastike.

Pirolizno ulje – gorivo napravljeno od plastike

Plastika je jedan od derivata nafte. S obzirom da svet kaska u borbi protiv zagađenja ovim materijalom, neki naučnici okrenuli su se zanimljivoj metodi: pretvaranju plastike u upotrebljivo gorivo.

Koriste proces pirolize. Materijal se zagreva na visokoj temperaturi bez prisustva kiseonika. Kada temperatura dostigne 900 stepeni Celzijusa, polimeri plastike se raspadaju na molekule ugljovodonika. Neka od tih organskih jedinjenja, sastavljenih od ugljenika i vodonika, mogu da se koriste za gorivo.

Navedenim procesom nastaje pirolizno ulje. Rezultati variraju, ali piroliza obično pretvara oko 60 procenata obrađene plastike u tu sirovinu.

Trenutne metode nisu dovoljno efikasne, a održivost u pogledu zaštite životne sredine i klime još posebno treba da se postigne i dokaže. Za poboljšanje procesa najčešće se koriste katalizatori – dodatna jedinjenja i materijali koji pospešuju reakciju. Istraživači sa Univerziteta Jejl su do sada napravili najveći pomak. Rezultatima testiranja njihove nove tehnike je utvrđeno da se i bez katalizatora proizvede više piroliznog ulja.

Katalizatori nisu rešenje, skupi su i imaju ograničen vek trajanja

Ljangbing Hu, jedan od istraživača, ocenio je da su katalizatori veoma skupi.

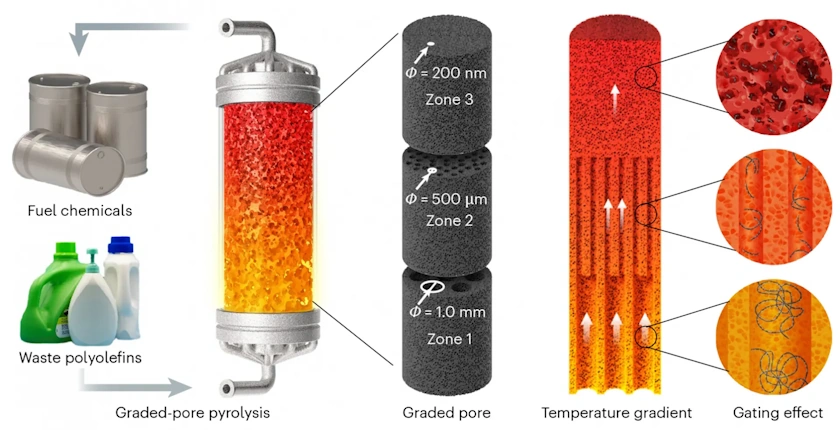

On i njegov kolega Šu Hu objašnjavaju da je ključ njihovog procesa trodimenzionalno odštampani ugljenični reaktor u obliku stuba. Zagreva se pomoću električne energije, a sastoji se iz tri dela sa porama različitih dimenzija.

Prvi deo ima pore veličine jednog milimetra, sledeći deo 500 mikrometara, a treći 200 nanometara. Kako hemikalije prolaze kroz reaktor, ova hijerarhijska struktura pora igra ključnu ulogu u kontroli toka reakcije. Na primer, sprečava veće molekule da prolaze dalje pre nego što se dovoljno razlože. Osim toga, omogućava kontrolu temperature u reaktoru, što sprečava koksovanje i druge efekte koji mogu da ometaju proces.

Foto: proces unapređene pirolize, Jejl Univerzitet

Istraživači su ga u testu primenili na uzorku od polietilena – najupotrebljavanije vrste plastike. Čak 66 odsto pretvoreno je u hemikalije koje se mogu koristiti za goriva.

Tim naučnika je onda pokušao da proces učini pogodnim za širu primenu eksperimentišući sa reaktorom napravljenim od dostupnog materijala – ugljeničnog filca, otporne i fleksibilne tkanine. I bez precizno određenih pora, postignut je visok prinos, oko 56 odsto.

„Ovi rezultati su veoma obećavajući i pokazuju veliki potencijal da se sistem primeni u praksi i ponudi realna strategija za pretvaranje plastičnog otpada u vredne materijale“, rekao je Šu Hu.

Međutim, iako je postignuta visoka efikasnost, ovaj proces zahteva ogromnu količinu energije. Neki stručnjaci tvrde da je koncept pirolize bajka kojom se naftne i kompanije koje proizvode plastiku služe da bi i dalje opravdavale proizvodnju i trošenje fosilnih goriva. Bilo kako bilo, najbolja plastika je ona koja se nikada i ne proizvede.

Budite prvi i ostavite komentar na ovaj članak.